지난 10년 동안 브러시리스 DC 모터(bldc)는 특히 고속(12,000rpm 이상)과 긴 수명이 필요한 응용 분야에서 브러시 DC 모터를 점점 더 많이 대체해 왔습니다.

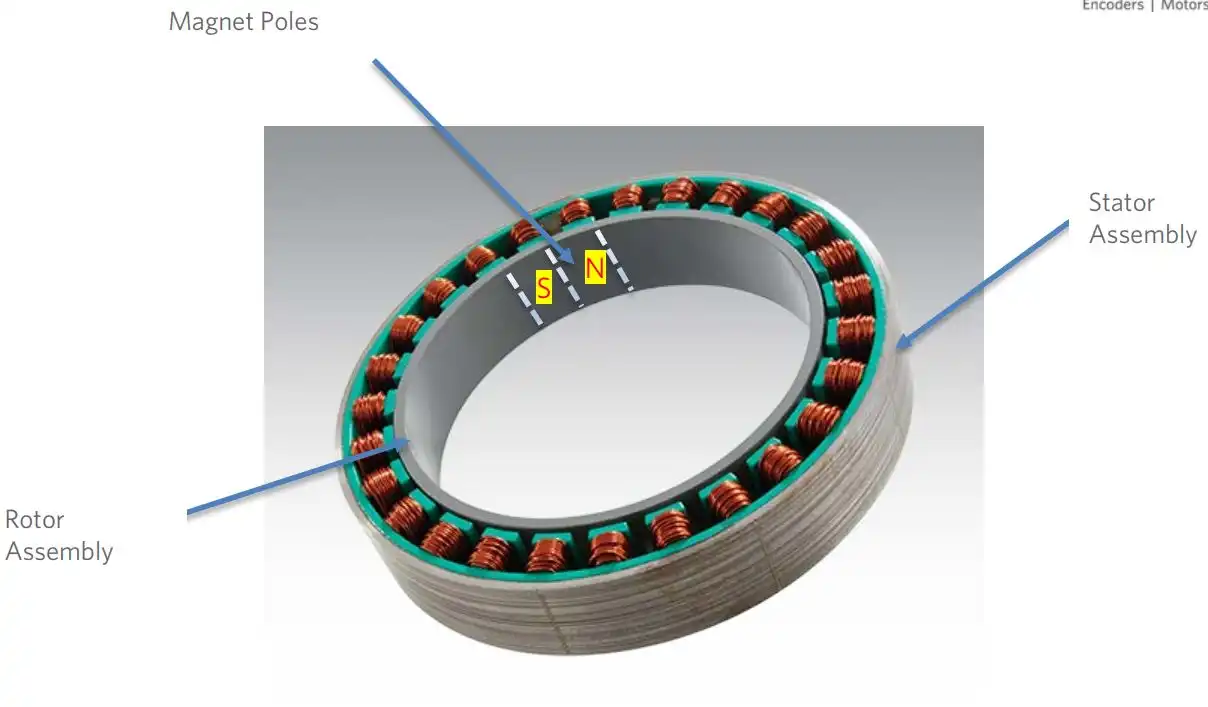

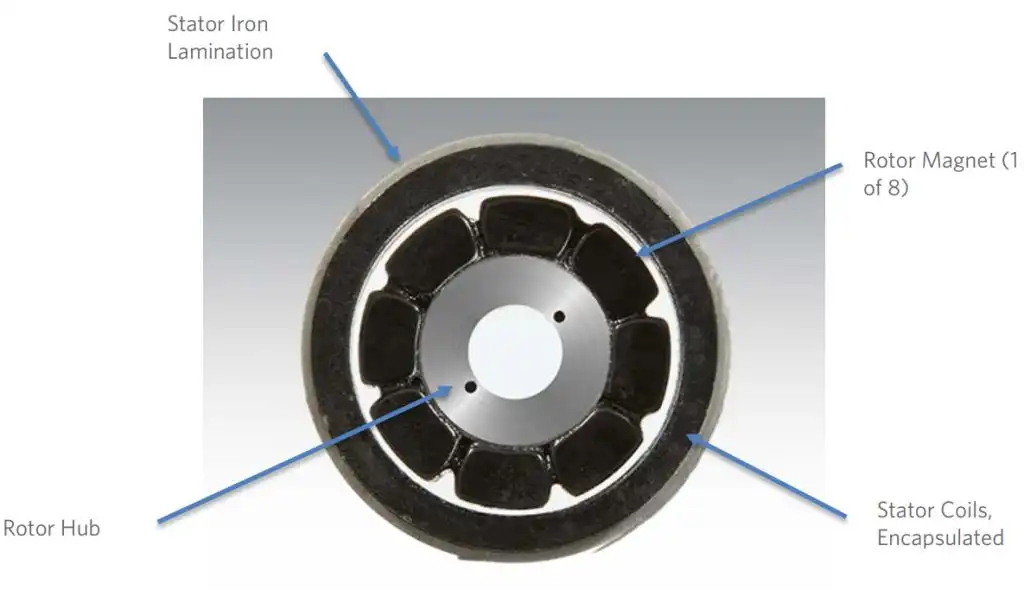

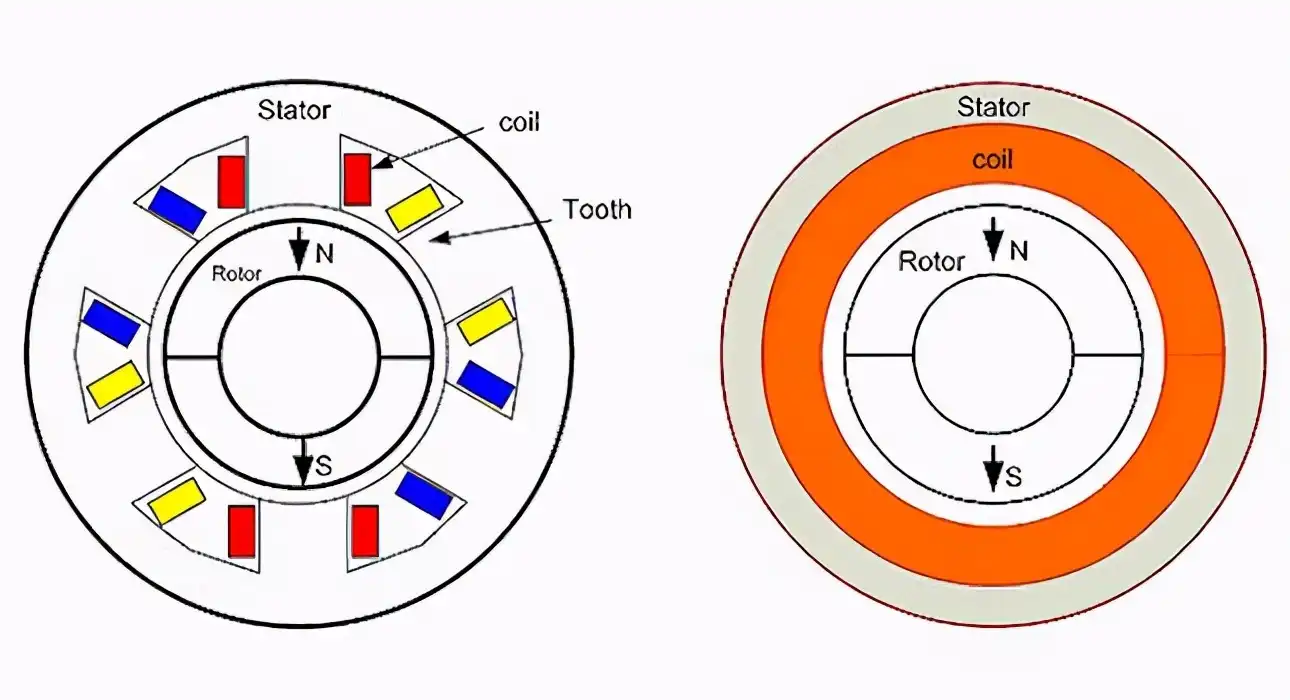

그러나 BLDC 모터는 제어가 간단하고 코깅이 없는 반면, BLDC 모터의 복잡한 구조는 더 높은 비용을 의미하며, 기존 BLDC 모터는 슬롯형 설계, 즉 코일이 고정자 주변의 슬롯에 감겨 있습니다.

그 결과, 슬롯리스 설계의 BLDC 모터가 개발되었으며, 이는 기존의 슬롯형 BLDC 모터에 비해 4가지 주요 장점이 있습니다.

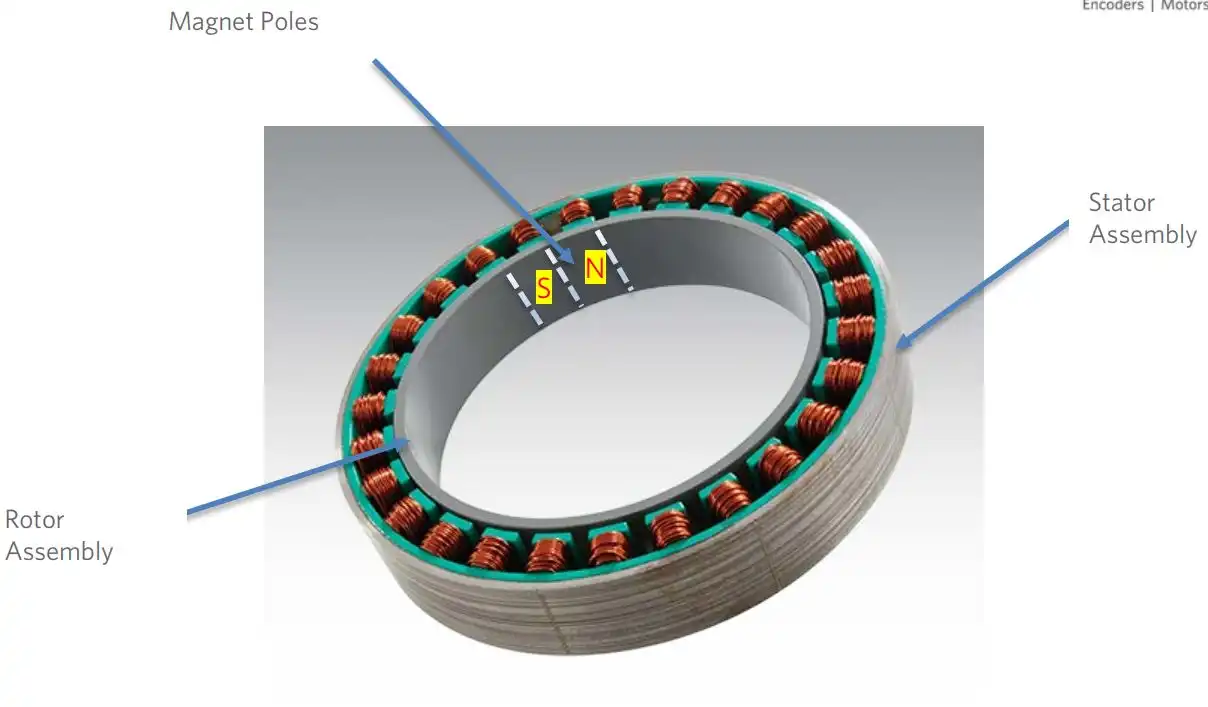

슬롯리스 BLDC 모터는 슬롯리스 설계를 사용합니다. 코일은 별도의 외부 작동으로 감긴 다음 모터 조립 중에 에어 갭에 직접 삽입됩니다.

슬롯형 BLDC 모터에서 고정자 톱니가 있으면 모터의 전체 크기가 최소화되지 않습니다. 또한 모터의 크기가 줄어들수록 권선 공정이 점점 더 어려워집니다. 대조적으로, 슬롯리스 브러시리스 DC 모터에는 원통형 고정자 코어에 기울어지거나 축 방향으로 고정된 권선이 있어 크기를 더 쉽게 줄일 수 있습니다.

슬롯이 없는 설계는 복잡성을 줄이고 고정자 코어를 제조하기 쉽기 때문에 비용상의 이점도 있습니다.

두 설계 모두 브러시형 DC 모터보다 훨씬 빠른 속도로 작동할 수 있지만 슬롯형 및 슬롯리스 설계는 고속에서 서로 다른 특성을 갖습니다. 고속(40,000-60,000rpm)에서 기계적 안정성을 얻기 위해 슬롯리스 로터는 일반적으로 2극 영구 자석 설계를 사용합니다. 또한 큰 에어 갭의 존재로 인해 모터가 고속으로 작동할 때 고정자 코어의 손실이 허용 가능한 범위로 제한됩니다. 즉, 슬롯이 없는 BLDC 모터는 코어 손실이 상대적으로 낮고 전력 밀도가 높은 슬롯리스 고정자 구조의 이점을 누릴 수 있습니다.

실제로 슬롯리스 BLDC 모터 설계 초기에는 전력 밀도가 동등한 슬롯형 모터보다 낮았습니다. 그러나 고에너지 영구 자석과 대체 자화 장치의 출현으로 성능 격차가 좁혀졌습니다. 슬롯형 BLDC 모터는 모터의 자기 부하를 증가시키는 데 필요한 톱니가 더 두껍기 때문에 고에너지 자석을 사용할 수 없으며, 이는 슬롯의 면적을 줄여 모터의 전기 부하를 줄이는 효과가 있습니다.

슬롯형 BLDC 모터는 슬롯형 설계가 더 높은 온도를 처리할 수 있어 더 많은 토크를 생성할 수 있기 때문에 슬롯이 없는 설계보다 더 높은 토크를 제공할 수 있습니다. 그러나 과부하 작동 중 자기 회로의 포화로 인해 모터의 토크가 감소하고 슬롯리스 설계의 톱니가 없는 것은 자기 포화가 없어 더 나은 과부하를 제공합니다.

슬롯리스 BLDC 모터는 표준 BLDC에 비해 많은 장점이 있지만 실제 응용 분야에서는 슬롯리스 BLDC 모터가 항상 최선의 선택은 아닙니다. 예를 들어, 슬롯이 없는 BLDC 모터는 낮은 인덕턴스를 제공하므로 모션 제어에 어려움이 있습니다. 펄스 폭 변조(pwm) 제어를 사용하는 경우 인덕턴스가 낮을수록 모터 손실이 높아집니다. 더 높은 스위칭 주파수(80-100kHz) 또는 직렬 보상 인덕턴스를 사용하는 컨트롤을 사용하여 낮은 인덕턴스 문제를 완화할 수 있습니다.

실제로 다양한 BLDC 모터 기술이 다양한 애플리케이션에 적합합니다. 슬롯형 BLDC 모터는 많은 수의 극이 필요한 전기 자동차 또는 가전 제품과 같은 애플리케이션에 적합하며 최종 크기는 문제가 되지 않습니다. 또한 슬롯형 설계 코일이 고정자 톱니에 의해 보호되고 기계적으로 고정되기 쉽기 때문에 열악한 환경에서도 선호됩니다. 또한 의료 장비 또는 휴대용 산업용 공구와 같이 고속 및 소형 크기가 필요한 응용 분야의 경우 슬롯리스 BLDC 모터가 최상의 솔루션을 제공하는 더 나은 선택입니다.