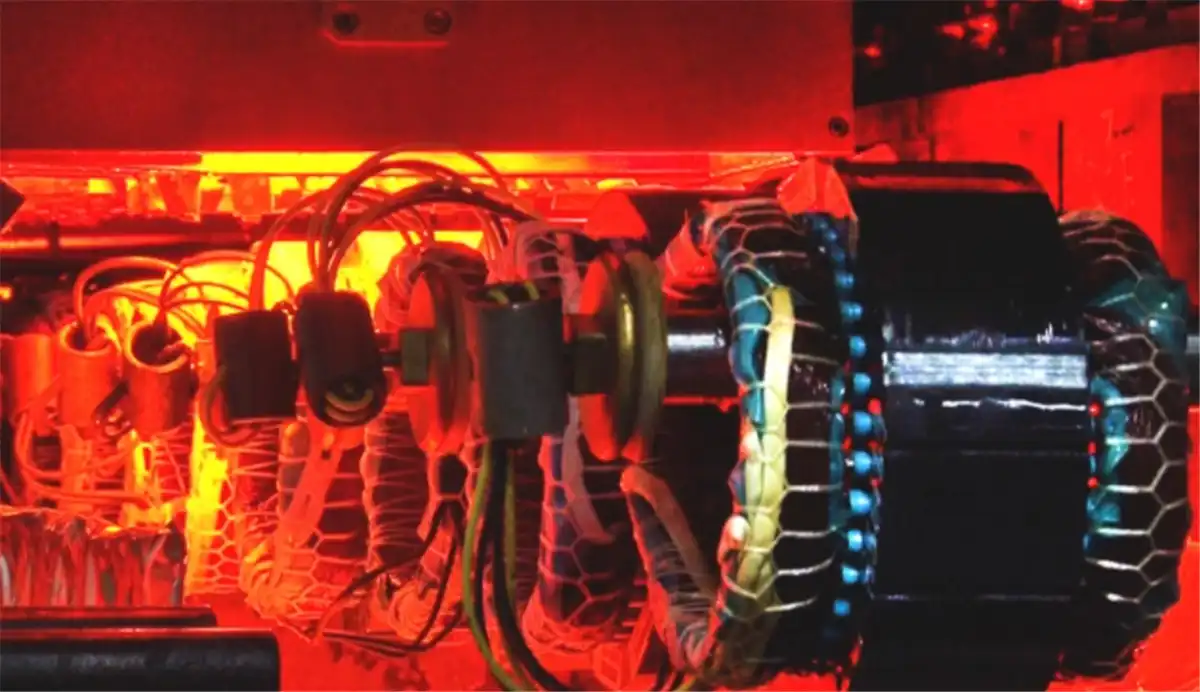

Motorstatoren er lavet af elektriske stållamineringer. Elektrisk stål, også kendt som siliciumstål, er stål tilsat silicium. Tilsætning af silicium til stål kan øge dets modstand, forbedre magnetfeltets penetrationsevne og reducere hysteresetabet af stål. Siliciumstål anvendes til mange elektriske anvendelser af vigtige elektromagnetiske felter, såsom elektrisk stator / rotor og elektriske maskiner, spoler, magnetiske spoler og transformatorer.

Selvom silicium i siliciumstål hjælper med at reducere korrosion, er hovedformålet med tilsætning af silicium at forbedre hysteresetabet af stålet. Tilsætning af silicium til stål gør stålet mere effektivt og hurtigere til at opbygge og vedligeholde magnetfelter. Siliciumstål øger således effektiviteten og effektiviteten af enhver enhed, der bruger stål som magnetisk kernemateriale.

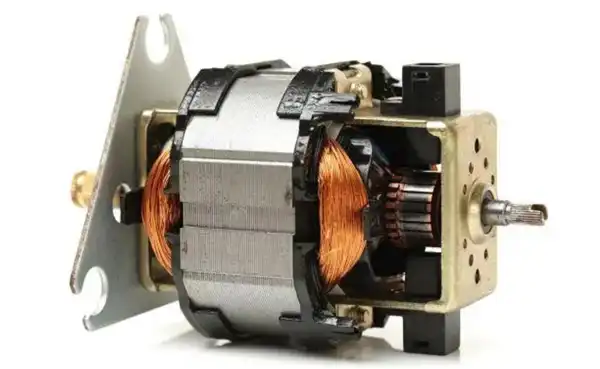

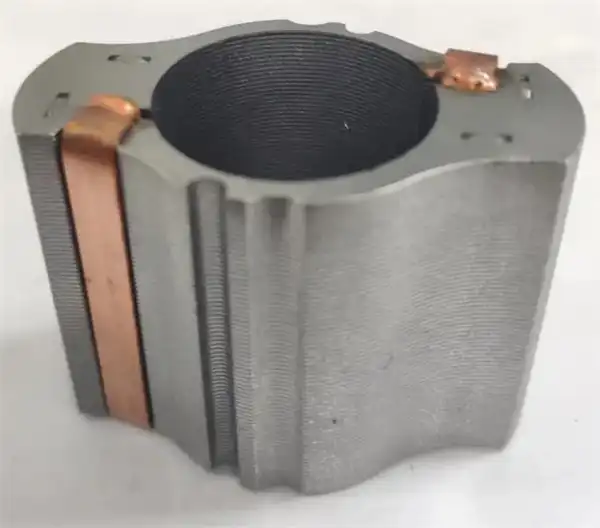

Siliciumstålpladen genererer en vis intern belastning under stemplingsprocessen, hvilket er skadeligt for motorens ydeevne og mekanismedesign. Udglødningsprocessen er en af varmebehandlingsprocesserne for at eliminere ændringerne i plasticitet, styrke, hårdhed og andre egenskaber forårsaget af mikrostrukturen af siliciumstål. For elektriske stållamineringer til motorstatorkerner anvendes udglødningsprocessen oftest til at lindre belastningen af siliciumstålpladerne omkring kanterne af lamineringer forårsaget under stansnings- og stanseprocessen. En anden almindelig anvendelse i bilindustrien involverer udglødning af specielle legeringer, såsom kobolt eller nikkel, for at optimere de elektriske og mekaniske egenskaber ved specialdesignede højtydende motorer.

Den stansede siliciumstålplade udglødes før statorlamineringen: processen er enkel, og mange forskellige partier siliciumstålplader kan udglødes ad gangen med høj effektivitet og lave produktionsomkostninger.

Lamineret statorglødning: Hvis statorlamineringerne er svejset eller sammenlåst, er de ikke lette at løsne under udglødning og kan opretholde gode dimensionstolerancer. Men hvis statoren er en bundet laminering eller en løs laminering, skal der designes en brugerdefineret armatur for at sikre, at lamineringerne ikke løsner sig under udglødningsprocessen, og de udglødede lamineringer limes eller belægges derefter til næste proces. . Dette vil øge produktionsomkostningerne på grund af design og input af yderligere partier lamineringsarmaturer til glødning.

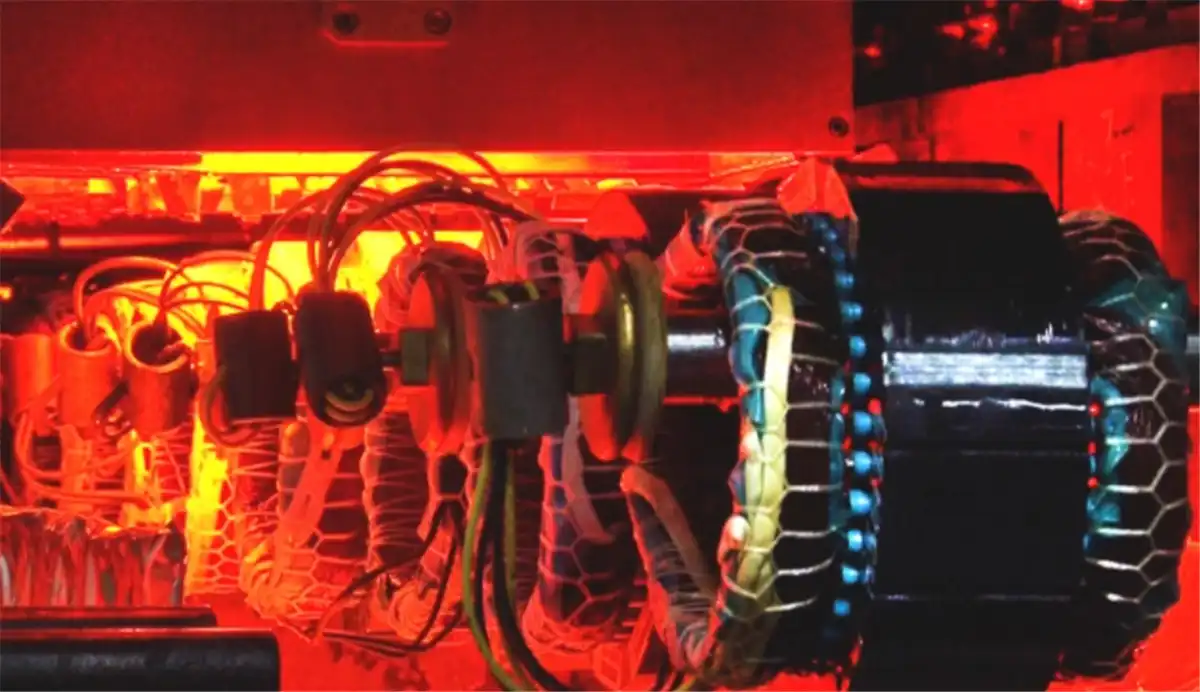

Motorens stator- og rotorkerner er fremstillet med tynde plader stablet sammen for at minimere hvirvelstrømstab. For at danne en stabil kerne limes lamineringerne sammen, bages og sørges for, at limen hærder. Der skelnes generelt mellem de teknologier, der er integreret i stanseprocessen (sammenlåsning, fuldsidelimning eller punktbinding) og dem, der følger efter stanseprocessen (svejsning, fastspænding, konventionel limning), valget af sammenføjningsteknologi afhænger af anvendelse, motordesign og økonomiske overvejelser.

Da fremstillingsaspekter såsom sammenlåsning eller placeringen af svejsningerne ikke behøver at blive overvejet, tillader den selvklæbende bagside fuldstændig designfrihed og fører til ideel elektroteknik med fuld limning, der muliggør overholdelse af de snævreste tolerancer og god dimensionsstabilitet. Fordi laminering ikke har nogen måde at udvide sig på. Når der indføres varme under svejsning, kan det forårsage spændinger i kernen, hvilket ikke er et problem under limning. Lamineringsstakken med de snævreste produktionstolerancer forbedrer varmeafledningen ved at forbedre varmeoverførslen mellem lamineringerne og huset. Dette muliggør mindre køleenheder, hvilket reducerer omkostninger og vægt.

Af disse teknologier giver limning og varmebehandling større præcision og reduceret hvirvelstrømstab til bldc-motorer, og limning forventes i sidste ende at erstatte andre metoder, da det resulterer i tyndere lamineringer, der reducerer motorens samlede vægt.