簡単に言えば、渦電流は磁気損失の一種です。渦電流が流れて電力が失われた場合、この状態を渦電流損失と呼びます。渦電流が流れる電力損失量には、磁性体の厚さ、誘導起電力の周波数、磁束の密度など、多くの要因があります。

DCモーターは、固定子と回転子などの2つの主要コンポーネントで構成されています。トロイダルコアには、巻線とコイルをサポートするローターとスロットが含まれます。鉄心が磁場中で回転すると、コイルに電圧が発生し、渦電流が発生します。

電流が流れる材料の抵抗は、渦電流の発生方法に影響を与えます。たとえば、材料の断面積が小さくなると、渦電流が減少します。したがって、断面積を最小限に抑え、渦電流の流れ量と損失を減らすために、材料を薄く保つ必要があります。

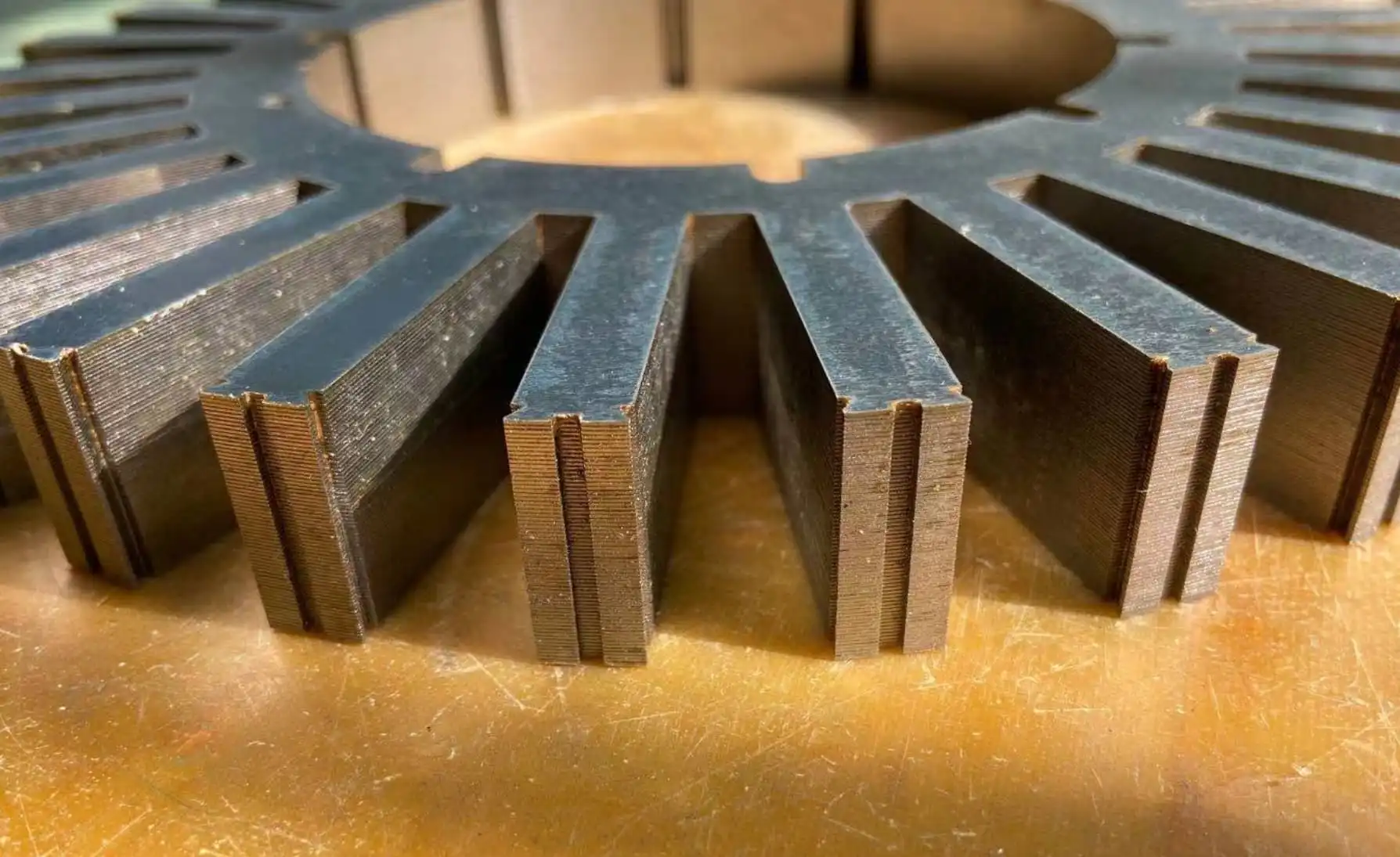

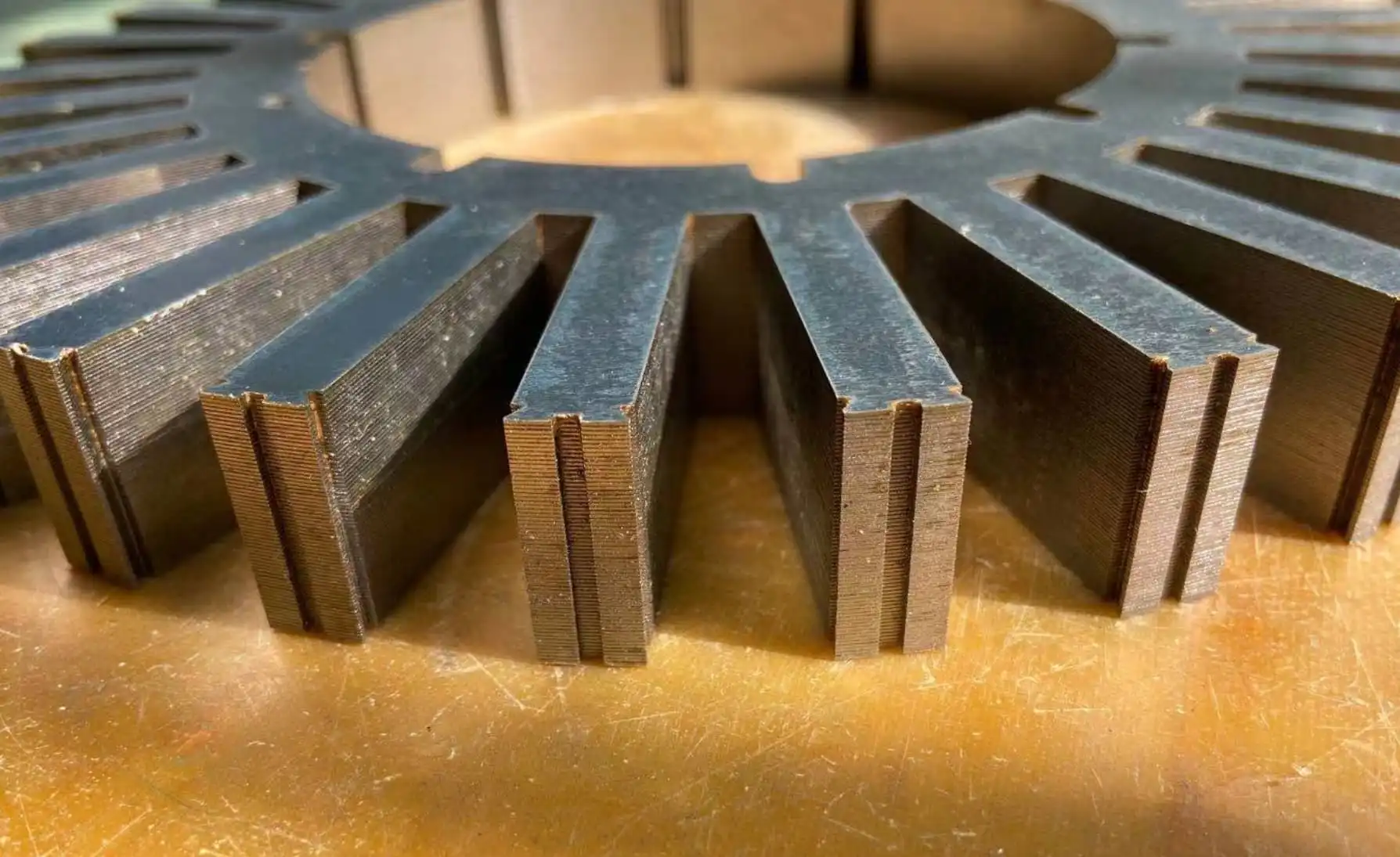

渦電流の量を減らすことが、アーマチュアコアを構成するいくつかの薄い鉄片または鉄片がある理由です。これらのフレークは、強力なバルク材料を備えているだけでなく、より高い電気抵抗を生み出すこともできます。その結果、渦電流の発生が少なくなり、渦電流損失が少なくなります。ラミネーションと呼ばれるこれらの個々の鉄板には、アーマチュアが取り付けられています。

固体コアの場合、測定される渦電流は積層コアに比べてはるかに大きくなります。ラッカーコーティングでは、渦電流が1つのラミネーションから次のラミネーションに跳ね返らないため、ラミネーションを保護するために絶縁層が形成されます。適切な塗装コーティングは、メーカーがアーマチュアコアラミネーションを薄く保つことを保証する主な理由です-コスト上の理由と製造上の理由の両方から。厚さ0.1〜0.5mmのラミネーションを使用する最新のDCモーターがあります。

積層鋼板の成分の1つにシリコンがあります。シリコンは、発電機やモーターの固定子の鉄心、および変圧器を保護します。冷間圧延され、特殊な結晶粒配向が確認されると、鋼はラミネーションの目的で使用されます。この材料の厚さは通常、約0.1 / 0.2 / 0.3 mmです。 次に、両側を絶縁し、互いに重ねて配置します。これを行うと、渦電流が断面積のほとんどを流れないため、渦電流が減少します。

ラミネートが正しい厚さレベルを持つだけでは十分ではありません。最も重要なのは、表面がきれいでなければならないということです。そうしないと、異物が発生し、層流破壊を引き起こす可能性があります。時間の経過とともに、層流の故障はコアの損傷につながる可能性があります。ラミネーションは、溶接または接着されます。これらをまとめる方法は、好みのアプリケーションや希望するアプリケーションによって異なります。ラミネーションが緩んでいるか、接着されているか、溶接されているかにかかわらず、渦電流損失を低減するために、モノリシック固体材料よりも好まれます。

電磁鋼ラミネーションを使用して、モーターラミネーションを行うことができます。メーカーは、主にシリコンで結合された鋼を含むケイ素鋼を使用できます。この組み合わせは、その信頼性と強度から、最も一般的に使用される材料の1つです。抵抗は、シリコンとスチールの組み合わせ、および材料を貫通する磁場の存在によって増加します。さらに、ケイ素鋼は腐食の可能性を最小限に抑える役割を果たします。この材料は、鋼のヒステリシス損失も高めます。

ケイ素鋼は、電磁界が重要なさまざまな用途で一般的な選択肢です。これらのアプリケーションには、磁気コイル、変圧器、電気モーター、電気ローターとステーターが含まれます。鋼にシリコンを添加することにより、一部の磁場を生成および維持する際の鋼の速度と効率が向上します。スチール製の磁気コアを使用すると、あらゆるデバイスまたはデバイスがより効果的かつ効率的になります。